在工业中,设备维护是很重要的环节,直接影响到设备的运行时间和设备的工作效率。然而,设备剩余寿命需要被准确预测,故障需要被及时识别和处理,才能避免在生产过程中停机。可将维护策略分为如下三类。

(1)故障维护:一种简单的维护策略,设备发生故障时停止生产并更换零件。单一零件的突然失效会导致相关零件的故障率上升,增加生产成本。

(2)预防性维护:一种定期执行的维护策略,通过计划时间表或生产经验,以预测过程、设备故障。但是由于可能会采取不必要的维护措施,导致成本增加。

(3)预测性维护:使用预测工具对设备的剩余寿命进行预测,这种方法要求对机器状态或运行过程进行持续监控,需要历史数据处理(例如机器学习技术)、完整性因素分析(例如视觉方面、磨损、不同于原始颜色等)、统计推断方法和工程方法的推理,所以这种方法可以预测设备早期的故障并提供解决方案。

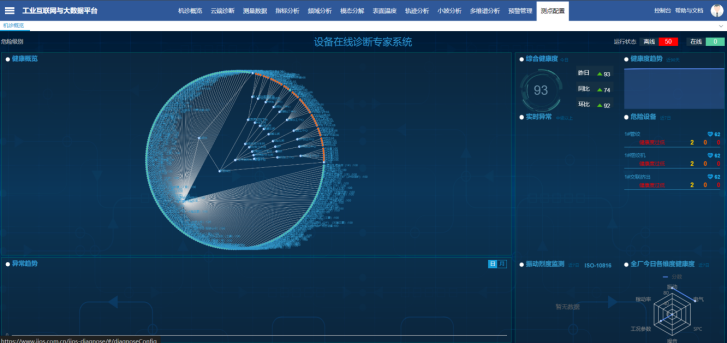

IIOS-Farsee是预测性维护类产品。

- IIOS-Farsee的分析对象

IIOS-Farsee主要依赖的设备异常标识信号是:

- 振动。适用于大型机械装备,比如机床、动力机械、机械臂、电机等。

- 温度。适用于热耗设备,比如电子装备、电力系统、内燃机设备、电机等。

- 音频。适用于工作噪声环境相对稳定的场景,比如压缩风机、叶轮等。

获得这些标识信号的方法是添加必要的传感器,并接入IIOS-AIoT。

用户从IIOS-AIoT中选择与设备异常存在关联性的数据点位,IIOS-Farsee会对选定的数据进行一系列的实时分析和处理,分析处理结果被汇集并做出判定,依据判定结果输出预测性维护建议和提示。

需要特别说明的是,大多数设备的异常标识信号都与设备异常具有强相关性,采用标记和分析是更为直接、简单且有效的方法。

而对于设备异常与标识信号关联不明确,或标信号数量多且相互独立的场景,则可以考虑使用机器学习方法,通过训练获得异常判定模型。但运行这种流程需要额外的数据搜集和标记工作,也需要用户更多更深入的参与其中。